คิวอาร์โค้ด

เกี่ยวกับเรา

สินค้า

ติดต่อเรา

โทรศัพท์

แฟกซ์

+86-579-87223657

อีเมล

ที่อยู่

ถนน Wangda, ถนน Ziyang, เขต Wuyi, เมือง Jinhua, จังหวัดเจ้อเจียง, จีน

1. ความหนาแน่นของข้อบกพร่องลดลงอย่างมีนัยสำคัญ

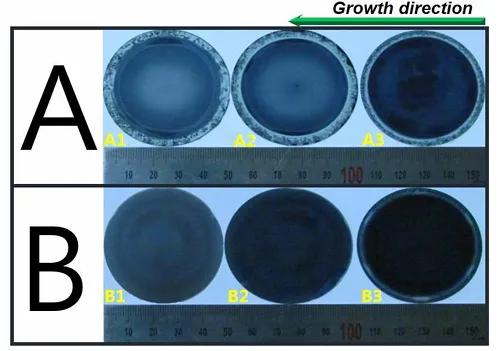

ที่TaC coatingเกือบจะกำจัดปรากฏการณ์การห่อหุ้มคาร์บอนเกือบทั้งหมดโดยการแยกการสัมผัสโดยตรงระหว่างเบ้าหลอมกราไฟท์และ SIC ละลายลดความหนาแน่นของข้อบกพร่องของ microtubes อย่างมีนัยสำคัญ ข้อมูลการทดลองแสดงให้เห็นว่าความหนาแน่นของข้อบกพร่องของ microtube ที่เกิดจากการเคลือบคาร์บอนในผลึกที่ปลูกในไม้กางเขนเคลือบ TAC จะลดลงมากกว่า 90% เมื่อเทียบกับตรึงกางเขนกราไฟท์แบบดั้งเดิม พื้นผิวคริสตัลเป็นนูนอย่างสม่ำเสมอและไม่มีโครงสร้าง polycrystalline ที่ขอบในขณะที่ตรึงกางเขนกราไฟท์ธรรมดามักจะมี polycrystalzation ขอบและภาวะซึมเศร้าคริสตัลและข้อบกพร่องอื่น ๆ

2. การยับยั้งการเจือจางและการปรับปรุงความบริสุทธิ์

วัสดุ TAC มีความเฉื่อยชาทางเคมีที่ยอดเยี่ยมต่อไอ, C, C และ N และสามารถป้องกันสิ่งสกปรกเช่นไนโตรเจนในกราไฟท์จากการแพร่กระจายไปยังคริสตัล การทดสอบ GDMS และ Hall แสดงให้เห็นว่าความเข้มข้นของไนโตรเจนในผลึกลดลงมากกว่า 50%และความต้านทานเพิ่มขึ้นเป็น 2-3 เท่าของวิธีการดั้งเดิม แม้ว่าปริมาณการติดตามขององค์ประกอบ TA จะถูกรวมเข้าด้วยกัน (สัดส่วนอะตอม <0.1%) ปริมาณสารเจือปนรวมโดยรวมลดลงมากกว่า 70%ซึ่งเป็นการปรับปรุงคุณสมบัติทางไฟฟ้าของผลึกอย่างมีนัยสำคัญ

3. สัณฐานวิทยาของคริสตัลและความสม่ำเสมอของการเติบโต

การเคลือบ TAC ควบคุมการไล่ระดับอุณหภูมิที่อินเทอร์เฟซการเจริญเติบโตของคริสตัลทำให้แท่งคริสตัลเติบโตบนพื้นผิวโค้งนูนและทำให้อัตราการเจริญเติบโตของขอบเป็นเนื้อเดียวกันดังนั้นจึงหลีกเลี่ยงปรากฏการณ์ polycrystalzation ที่เกิดจากขอบโค่นกราไฟท์แบบดั้งเดิม การวัดที่แท้จริงแสดงให้เห็นว่าการเบี่ยงเบนเส้นผ่านศูนย์กลางของแท่งคริสตัลที่ปลูกในเบ้าหลอมที่เคลือบด้วย TAC คือ≤2%และความเรียบของพื้นผิวคริสตัล (RMS) ได้รับการปรับปรุง 40%

|

Characteristic |

กลไกการเคลือบ tac |

ผลกระทบต่อการเจริญเติบโตของคริสตัล |

|

ค่าการนำไฟฟ้าและการกระจายอุณหภูมิ |

การนำความร้อน (20-22 W/m · K) ต่ำกว่ากราไฟท์อย่างมีนัยสำคัญ (> 100 W/m · K) ลดการกระจายความร้อนในรัศมีและลดการไล่ระดับอุณหภูมิรัศมีในเขตการเจริญเติบโต 30% |

ปรับปรุงความสม่ำเสมอของสนามอุณหภูมิลดการบิดเบือนตาข่ายที่เกิดจากความเครียดจากความร้อนและลดความน่าจะเป็นในการสร้างข้อบกพร่อง |

|

การสูญเสียความร้อน |

การปล่อยผิวหนัง (0.3-0.4) ต่ำกว่ากราไฟท์ (0.8-0.9) ลดการสูญเสียความร้อนจากรังสีและช่วยให้ความร้อนกลับไปที่ร่างกายของเตาผ่านการพาความร้อน |

เพิ่มความเสถียรทางความร้อนรอบ ๆ คริสตัลซึ่งนำไปสู่การกระจายความเข้มข้นของไอ/Si ที่สม่ำเสมอมากขึ้นและลดข้อบกพร่องที่เกิดจากการเพิ่มความอิ่มตัวขององค์ประกอบ |

|

ผลกระทบสิ่งกีดขวางทางเคมี |

ป้องกันปฏิกิริยาระหว่างกราไฟท์และไอ Si ที่อุณหภูมิสูง (Si + C → SIC) หลีกเลี่ยงการปล่อยคาร์บอนเพิ่มเติม |

รักษาอัตราส่วน C/Si ในอุดมคติ (1.0-1.2) ในเขตการเจริญเติบโตยับยั้งการรวมข้อบกพร่องที่เกิดจากการเพิ่มความอิ่มตัวของคาร์บอน |

|

material type |

ความต้านทานความอุณหภูมิ |

ความเฉื่อยทางเคมี |

ความแข็งแกร่งทางกล |

ความหนาแน่นของข้อบกพร่อง |

สถานการณ์แอปพลิเคชันแบบทั่วไป |

|

tac coated graphite |

≥2600° C |

ไม่มีปฏิกิริยากับไอ Si/C |

Mohs Hardness 9-10, ความต้านทานแรงกระแทกด้วยความร้อนที่แข็งแกร่ง |

<1 cm⁻² (micropipes) |

การเจริญเติบโตของผลึกเดี่ยว 4H/6H-SIC สูง |

|

graphite |

≤2200° C |

สึกกร่อนโดย Si ไอปล่อย C |

ความแข็งแรงต่ำมีแนวโน้มที่จะแตก |

10-50 cm⁻² |

พื้นผิว SIC ที่ประหยัดต้นทุนสำหรับอุปกรณ์พลังงาน |

|

กราไฟท์เคลือบ |

≤1600° C |

ทำปฏิกิริยากับ Si ที่สร้างsic₂ที่อุณหภูมิสูง |

ความแข็งสูง แต่เปราะ |

5-10 cm⁻² |

วัสดุบรรจุภัณฑ์สำหรับเซมิคอนดักเตอร์กลางอุณหภูมิ |

|

bn เบ้าหลอม |

<2000k |

ปล่อยสิ่งสกปรก N/B |

ความต้านทานการกัดกร่อนที่ไม่ดี |

8-15 cm⁻² |

พื้นผิว epitaxial สำหรับสารกึ่งตัวนำ |

การเคลือบ TAC ได้รับการปรับปรุงอย่างครอบคลุมในคุณภาพของผลึก SIC ผ่านกลไกสามประการของสิ่งกีดขวางทางเคมีการเพิ่มประสิทธิภาพสนามความร้อนและการควบคุมการเชื่อมต่อ

+86-579-87223657

ถนน Wangda, ถนน Ziyang, เขต Wuyi, เมือง Jinhua, จังหวัดเจ้อเจียง, จีน

ลิขสิทธิ์ © 2024 VeTek Semiconductor Technology Co., Ltd. สงวนลิขสิทธิ์

Links | Sitemap | RSS | XML | นโยบายความเป็นส่วนตัว |